防止铝件加工变形的工艺改进技术

铝和铝合金件由于质量轻、易成形、强度高等特点,在机械行业及一些有重量要求、形状较为复杂的大型构件中应用较多。我公司生产的手机装饰件中也包含铝合金件,由于形状特点、尺寸公差、形位公差等原因,这些零件在铝件加工中易变形,给丁艺制定带来许多难题。经多次探索,逐步改进完善铝件加工方案,使铝件加工质量得到了有效的控制和提高。(导读:铝件加工时容易变型的原因有哪些? http://www.hswj66.com/Article/lvjianjiagongrongyib_1.html)

二、铝合金件工艺特点分析

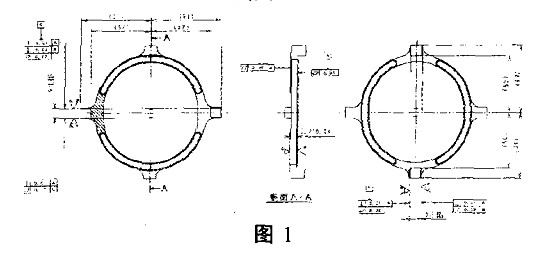

如图1铸件,该件加1==尺寸精度要求并不是很高,但两个平面0.05ram的平面度和相互的平行度要求较高。此外,铸件的铝件加工余量大,铝件加工中容易产生应力而引起变形,而且毛坯存在一定的内应力。所用材料为日本牌号ADC12(AI—si—Cu系合金,又称12号铝料),是压铸铝合金的一种,对应国产合金YL113(牌号是YZA1SillCu3)。该材料经压铸后,在加工时会发生形变,且放置一段时间后变形加剧,原因主要是铸件内应力比较大,放置后会因应力释放产生变形,所以毛坯应事先进行时效处理。

三、最初的铝件加工工艺方案

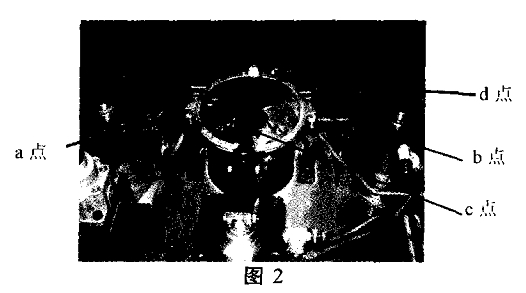

初始设计工艺时考虑工序集中的原则,从铸件到精加工在一台加工中心上完成,具体的铝件加工工艺为:铸造→喷砂→时效→加工A基准平面和10mm宽度→加工0.05平行度面和9mm宽度→去毛刺→测量检验。开始时是集中在一台数控加工中心上完成所有的加工尺寸。该铸件的毛坯去除量单边1.2mm,加工程序编制时分成三次走刀(余量分别为1mm、0.15mm、0.05mm),以避免刀具切削时产生较大切削力。此外,铸件的装夹定位是以a、b、c三个点作定位面,定位面和底下的支撑柱配合,上面采用压板压紧,d点是用气动胀芯定心,整套工装夹具的压力都由气动气缸提供(见图2)。A基准面精加工后,在以该面为基准加工另外一个面(平行度0.05mm的加工面)并且保证6-2的尺寸和9mm块的相对垂直度要求。但在铝件加工过程中,在A基准面的加工过程中出现了问题。A基准0.05mm的平面度和相对面的0.05mm平行度波动较大,加工30个零件平面度和平行度在0.015~0.055ram之问,难以保证批量生产时所要求的工程能力1.33以上。

四、零件变形的原因分析

铝件所用材料为铸铝,加工时产生的热量很小并且有充足的切削液冷却,所以首先排除热变形的影响。从铝件加工过程分析,精加工A基准时采用的是气缸压紧,从零件的受力分析看,刀具切削力F作用在工件上,在零件厚度较薄强度不足的情况下支撑点以外悬空的部分易产生变形,而此零件该工序后已经达到最终要求,所以在负载力卸掉时易产生弹性变形。这也是使用点定位夹紧薄壁铝件加工时不易保证平面度的主要原因。

其次,在加工0.05平行度平面时,受到被加工面的影响压紧只能采用两个压板(如图3),造成零件受力不均而产生夹紧力变形由于切削余量较大,压板必须施以较大的夹紧力,而大的夹紧力限制了加工过程中切削应力的自由释放而产生加工应力变形。

通过分析,我们认为影响该铝件变形的主要原因在于铝件的弹性变形、切削余量、加工应力和毛坯内应力的大小。

五、改进后铝件加工工艺方案

针对原有工艺进行改进,首先为了保证加丁精度,将零件的粗、精加工分开进行加工,增加粗加工数控铣床。具体的铝件加工工艺流程为:铸造→喷砂→时效→粗加工A基准平面→粗加工0.05平行度面→测量→精加工A基准平面和10ram宽度→精加工0.05平行度面和9mm宽度一去毛刺一测量检验。

该铝件加工工艺方案实施时,应该注意以下几点:

1)铝件的粗、精加工分开。目的主要是因为粗加工时,切削量大,铝件所受切削力、夹紧力大,发热量多,以及加丁表面有较显著的加工硬化现象,铝件内部存在着较大的内应力,如果粗、粗加工连续进行,则精加工后的零件精度会因为应力的重新分布而很快丧失。

2)合理地选用设备。粗加工主要是切掉大部分加工余量,并不要求有较高的加T精度,所以粗加工应在功率较大、精度不太高的机床上进行,精加工工序则要求用较高精度的机床加工。粗、精加工分别在不同的机床上加工,既能充分发挥设备能力,又能延长精密机床的使用寿命。

3)丁装夹具的设计延用最初方案中的气动夹紧夹具。在第一道工序中对A基准面进行粗加丁,然后再以A面作为加工基准面;精加工时,继续使用前道丁序的加T面定位。在这个过程中可以对夹具定位面进行微调,提高零件的精度。

4)精加工的加工余量不要太多,一般控制在0.15~0.3mm之间,压紧力尽可能的减小。

改进工艺方案后效果垃示,0.05平面度和平行度都控制在0.030以内,有效克服了夹紧变形及加工应力变形的影响,保证了批量生产的要求。

六、结束语

对于薄壁铝件在切削加工中的变形问题,通过以上工艺措施,基本可以得到有效控制。针对不同的铝件类型,应采取不同的方法,对个别工艺上难以控制变形的铝件,则应该考虑改进其结构设计。

-- 更多资料链接:《铝件加工中铝合金阳极氧化处理的主要分类》

相关标签:铝件,铝件加工,铝合金件

相关资讯

同类文章排行

- 我们擅长做的滚花工艺有哪些方法和形式

- 一起探讨铝件、铝件加工方法

- 【诚聘】数控车床师傅!

- 耳壳,耳机耳壳,戴式耳机外壳,海晟9年精密的cd纹高光

- 新上线!海晟五金企业PPT展示页面

- 学习笔记:铝氧化着色工作经验

- 阳极氧化预处理工艺更新

- 大朗铝硬质氧化表面处理核心的技术与铝氧化加工处理

- 阳极氧化与化学氧化的异同

- 阳极氧化处理在近几年中没有实质性的突变

最新资讯文章

- 我们擅长做的滚花工艺有哪些方法和形式

- 数控车床是什么?

- 一起探讨铝件、铝件加工方法

- 什么是镜头圈?

- 旋钮应用在不同领域中

- 什么是车床加工?

- 【诚聘】数控车床师傅!

- 装饰件,装饰片,精美的装饰件怎能让人不心动

- 电脑锣与CNC的区别?

- 电脑锣是cnc吗?

您的浏览历史