机加工过程对阳极氧化膜质量的影响

1、机加工流程

首先我们先看看机加工加工工艺规程:(导读:机加工加工工艺规程 http://www.hswj66.com/Article/jijiagongjiagonggong_1.html)根据机加工车间“工艺路线表”,本零件在阳极氧化后,还须经过以下加工流程:汽油启封一压装衬套叶磨轴承室、车止口。

本批零件掉色部位一致度较高,集中在经压装衬套、磨轴承室的端面及侧面加强筋靠近端面部分。止口加工处及加强筋靠近止口的下半部基本无掉色现象。

进一步对每道机加工序进行了解,车床和磨床均用机油润滑,机油牌号与零件阳极氧化着色后所浸油相同。车止口工序没有使用冷却液,磨轴承室工序使用了冷却液。

排除机床所用润滑油的影响,调查重点放在磨床使用的冷却液上。这也与先前零件掉色缺陷产生部位相吻合。为此,专门对此进行了两轮工艺验证。

2、工艺试验

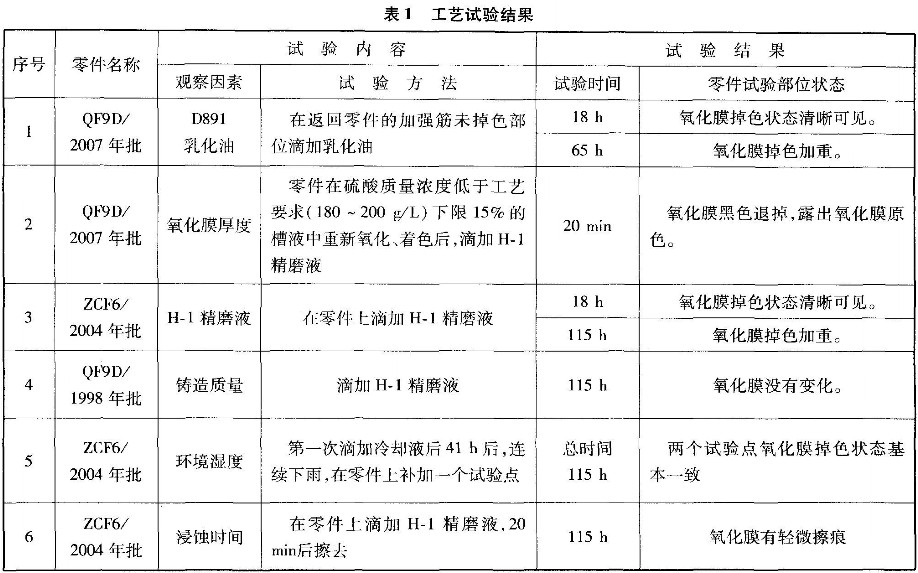

1)第一轮工艺验证——第一轮工艺验证是考察乳化磨削冷却液对阳极氧化膜着色的影响。

某公司大多数机床采用D891乳化油作为冷却液,加工过程pH应控制在7.0~8.5。在使用过程中若不注意调整,其pH会逐渐下降。试验采用的D891乳化油pH为7.5。

随机从返回的零件中抽取1件,在其加强筋未掉色部位滴加乳化油。18h后零件滴加乳化油处,阳极氧化膜掉色状态已清晰可见,旁边未加乳化油处没有变化。65h后零件滴加乳化油处,氧化膜掉色加重,旁边未加乳化油处状态未变。

由此可判定,D891乳化油可造成氧化膜掉色。其掉色过程是逐渐、缓慢的。

2)第二轮工艺验证——精磨液H-1(水基磨削冷却液)对氧化膜着色的影响。本零件磨轴承室工序使用的磨床,采用H-1精磨液作为冷却液,加工过程pH应控制在8.0~10.5。在使用过程中若不注意调整,其pH会逐渐上升。

采用机加工车间提供的两件非本批黑色阳极氧化零件:一件是1998年批次的QF9D零件,另一件是2004年批次的ZCF6零件(HZL-201,材质相同),从外观观察,2004年批次的ZCF6零件,其铸造质量与本批零件QF91)基本一致;1998年批次的QF9D零件,其基体组织结构明显致密,铸造质量优于本批零件。滴加的冷却液为新调配的,pH为8.80

首先在两件零件上各滴加两个点,20min后,擦去其中一个点,以观察冷却液短期浸蚀对阳极氧化膜着色的影响,另一个滴加点则一直保持。

滴加冷却液18h后,零件QF9D没有变化;零件ZCF6滴加冷却液擦去点,氧化膜只有轻微擦痕;冷却液保持点,氧化膜掉色状态已可见。离第一次滴加冷却液后41h后,在ZCF6零件上又补加了一个试验点。离第一次滴加冷却液后115h(离第二次补加冷却液后74h)的ZCF6零件,两个滴加点氧化膜掉色状态明显,且掉色程度基木一致;冷却液擦去点,状态保持;但QF9D零件滴加点阳极氧化膜没有变化,试验记录见表1。

由此可判定,精磨液H-l可造成阳极氧化膜掉色。但其掉色过程是逐渐、缓慢的,这与之前机加工车间反映的零件掉色过程状态相吻合。但加工后及时清理附着在零件上的冷却液,对零件的阳极氧化膜着色影响很小。

两轮工艺试验说明:不论是乳化冷却液还是水基冷却液,均会造成阳极氧化膜掉色。

相关标签:阳极氧化,机加工

相关资讯

同类文章排行

- 我们擅长做的滚花工艺有哪些方法和形式

- 一起探讨铝件、铝件加工方法

- 【诚聘】数控车床师傅!

- 耳壳,耳机耳壳,戴式耳机外壳,海晟9年精密的cd纹高光

- 新上线!海晟五金企业PPT展示页面

- 学习笔记:铝氧化着色工作经验

- 阳极氧化预处理工艺更新

- 大朗铝硬质氧化表面处理核心的技术与铝氧化加工处理

- 阳极氧化与化学氧化的异同

- 阳极氧化处理在近几年中没有实质性的突变

最新资讯文章

- 我们擅长做的滚花工艺有哪些方法和形式

- 数控车床是什么?

- 一起探讨铝件、铝件加工方法

- 什么是镜头圈?

- 旋钮应用在不同领域中

- 什么是车床加工?

- 【诚聘】数控车床师傅!

- 装饰件,装饰片,精美的装饰件怎能让人不心动

- 电脑锣与CNC的区别?

- 电脑锣是cnc吗?

您的浏览历史