铝件加工_阳极氧化膜厚及其均匀性的控制

(1)氧化膜厚度控制。在一定阳极氧化时间内,生成的氧化膜厚度与通过的电量成正比,而与电解电压没有直接的关系。因此膜厚控制较好的办法是采用恒电流密度和时间控制,不应以定电压和时间控制。

恒电流密度阳极氧化首先遇到的问题是确定阳极氧化铝件表面积,在阳极氧化过程中会生成氧化膜的所有铝表面积都应计算在内,对有型腔的铝件,要考虑一定深度的内表面积。恒电流密度控制在实际生产应用中即为恒电流控制,在阳极氧化过程中电流值不变,电压值会稍作上升(见图1-1),控制的电流值为所选电流密度(A/dm2)与阳极氧化表面积(dm^2)的乘积。

氧化膜厚度从理论上可按法拉第定律所推导的如下公式计算:

δ=KIt

式中δ氧化膜厚度,μm;

I—电流密度,A/dm^2;

t—阳极氧化时间,min;

k—系数,理论上取为1057/y,实测值一般是0.25~0.35m^3/kg;

y—氧化膜密度,取决于合金种类和阳极氧化条件,一般取为2500~3000kg/m^3,则k

为0.42-0.35。

然而在实际应用中,该公式中的k还应考虑膜的实际组成、电流效率和极比(阴极与铝件面积之比)等,比较实用的方法是经验法,即根据实测结果倒推。如某厂处理一种铝合金,在一定温度、浓度条件下,以1.5A/dm^2,电流密度阳极氧化30min,得到实测膜厚12μm,则k值约为0.27,这样在同样条件下,如要得到15μm氧化膜,则按δ/kI计算需阳极氧化时间约37min。即使改变电流密度,只要温度和浓度条件没有大的改变,则仍可按k=0.27计算控制一定膜厚所需的阳极氧化时间。

(2)阳极氧化膜均匀性的控制。膜均匀性的控制不能忽视,当出现某些着色和封孔等问题时,追溯根源有些就是膜均匀性有问题.控制膜均匀性从如下几个方面着乎。

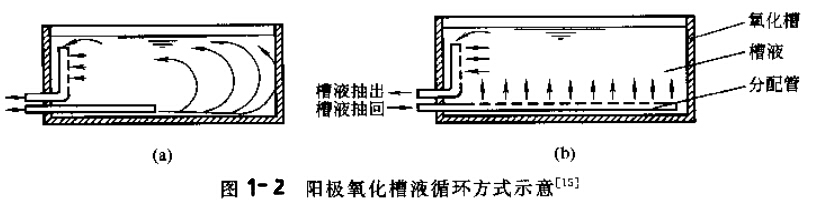

①改善氧化槽液的循环方式,使槽液温度和浓度均匀。循环装置一般与冷却和热交换设备相连,在阳极氧化过程中循环装置不断运行,即槽液不断从槽内中上部抽出或液面盗流,再通过热交换器之后抽回氧化槽,而冷却用的冷水泵则根据氧化槽的温度间断工作,槽液与冷水之间的热交换只在冷水泵工作时发生。冷却用的冷水温度控制越低,与槽液热交换速度越快,则抽回槽液与原槽液的温差也就越大。此时如槽液循环量较小和抽回槽液的分配不均匀,就会容易出现槽内两端和上下有较大的温差,使正在阳极氧化的一挂铝件上两端和上下膜厚不均匀,(导读:阳极氧化_膜厚不均匀缺陷产生原因及对策表 http://www.hswj66.com/Article/yangjiyanghua_mohoub_1.html)。

图1-2(a)和图1-2(b)所示分别为阳极氧化槽液两种循环方式,显然图1-2(b)中抽回槽液分配较均匀,容易使槽液温度均匀,是较好的循环方式。槽底的分配管最好按图

1-3所示安置在槽底的中部。

②控制氧化槽液温度和浓度的波动范围。温度和浓度如有较大波动,则槽液对氧化膜的溶解作用就会产生较大变化,对成膜厚度和膜的性能就有影响.温度应控制在小于士2℃,硫酸浓度应小于士lOg/L,铝含量12~18g/L,

③控制好每挂阳极氧化表面积。在同样的电流密度和阳极氧化时间条件下,挂与挂之间出现较大的氧化膜厚度差,往往就是挂与挂的阳极氧化表面积相差较大造成的。电流密度和阳极氧化时间是影响膜厚的两大主要因素,但极比对成膜速度也会产生一定影响,极比小,成膜速度相对较慢.反之较快。因此,在建筑铝型材处理中,如果挂与挂之间表面积相差约一倍,则会出现膜厚相差3~5μm的现象.遇到这种情况,应对阳极氧化时间稍作变化。

④增大阴极面积。同根铝工件上的几个面,甚至凹槽内,膜是否均匀,与对应的阴极面积有较大的关系。对应的阴极面积大,使分布于铝工件各部位的电流密度均匀,因面成膜厚度亦均匀。为增大阴极面积,可将阴极板断面制成锯齿形或波纹状。

更多文章链接:《阳极氧化膜的特点》《简述阳极氧化膜的封孔技术的分类》

相关标签:阳极氧化,氧化槽,

相关资讯

同类文章排行

- 我们擅长做的滚花工艺有哪些方法和形式

- 一起探讨铝件、铝件加工方法

- 【诚聘】数控车床师傅!

- 耳壳,耳机耳壳,戴式耳机外壳,海晟9年精密的cd纹高光

- 新上线!海晟五金企业PPT展示页面

- 学习笔记:铝氧化着色工作经验

- 阳极氧化预处理工艺更新

- 大朗铝硬质氧化表面处理核心的技术与铝氧化加工处理

- 阳极氧化与化学氧化的异同

- 阳极氧化处理在近几年中没有实质性的突变

最新资讯文章

- 我们擅长做的滚花工艺有哪些方法和形式

- 数控车床是什么?

- 一起探讨铝件、铝件加工方法

- 什么是镜头圈?

- 旋钮应用在不同领域中

- 什么是车床加工?

- 【诚聘】数控车床师傅!

- 装饰件,装饰片,精美的装饰件怎能让人不心动

- 电脑锣与CNC的区别?

- 电脑锣是cnc吗?

您的浏览历史