阳极氧化处理_阳极氧化工艺参数的影响(上)

(1)硫酸浓度。改变硫酸浓度对阳极氧化膜的阻挡层厚度、电解液的导电性和对阳极氧化膜的溶解作用、阳极氧化膜的耐蚀性和耐磨性以及后道处理的封孔质量都将产生一定的影响。

(导读:阳极氧化_阳极氧化处理的工艺参数 http://www.hswj66.com/Article/yangjiyanghua_yangji_1.html)

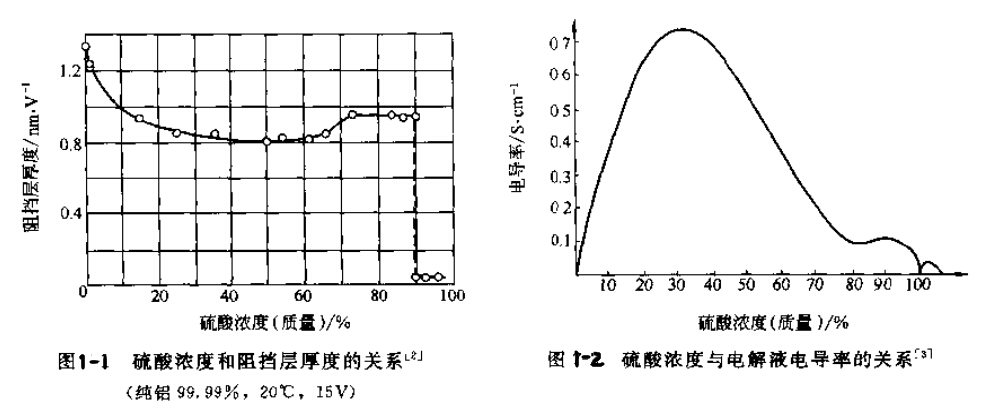

硫酸浓度高,对阳极氧化膜的溶解作用大,形成的阻挡层则薄,维持一定电流密度所需的电压降低;反之.阻档层则厚,所需的电压升高(见图1-1)

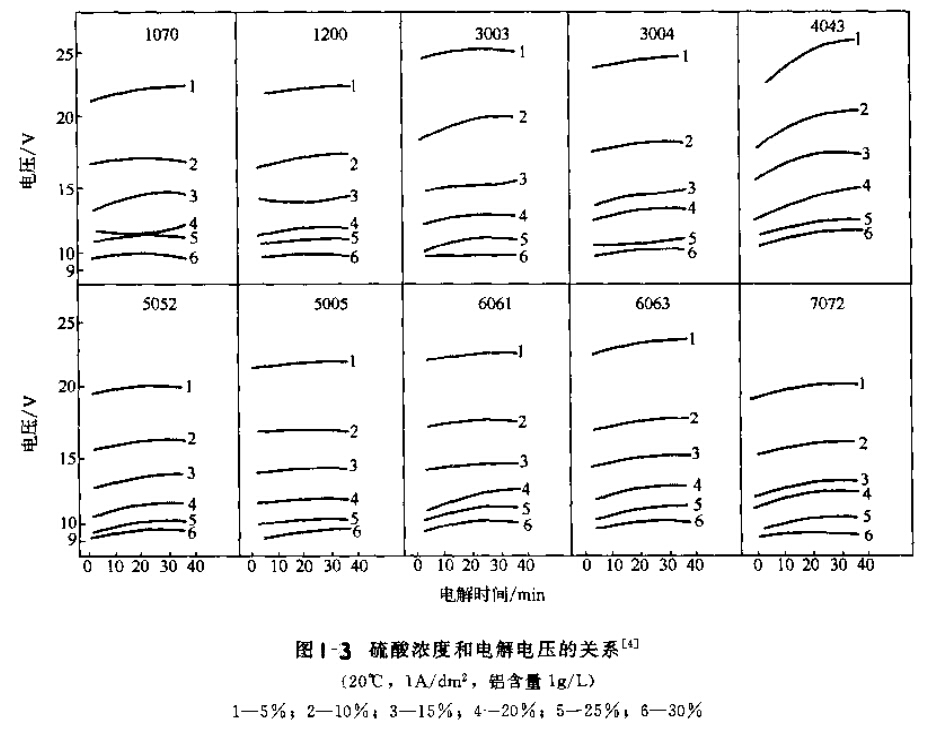

硫酸浓度对电解液导电性的影响,如图1-2所示。导电性最好的硫酸浓度约为375g/L,但通常不采用这么高的浓度.极大多数工业化生产阳极氧化电解液采用较低的浓度,一般在150~220g/L之间。这是因为采用较高的浓度,虽然对维持恒定1~1.3A/dm^2电流密度所需的电压可降低(见图1-3),但是必须还要考虑硫酸浓度对阳极氧化膜的影响。

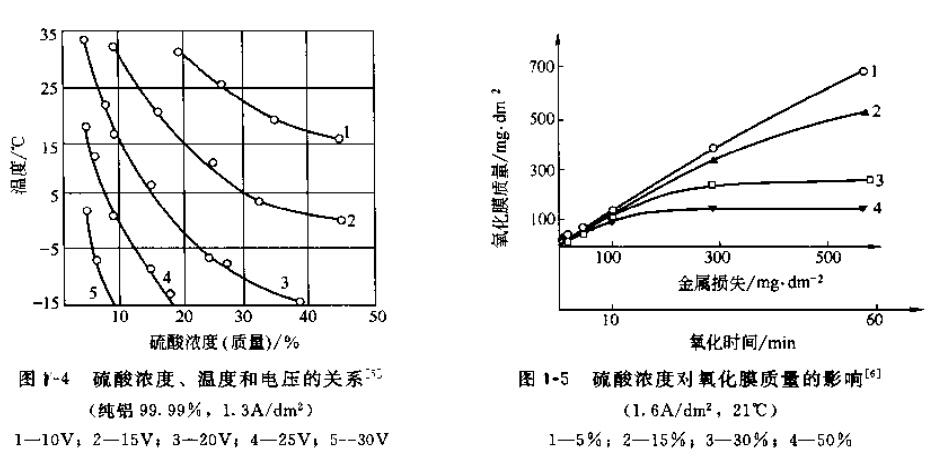

图1-4所示为在一定电流密度下,硫酸浓度、温度和电压的关系。随硫酸浓度和温度上升所需电压下降,表面上表示省电,实际上较高的硫酸浓度加大了对阳极氧化膜的浸蚀。

图1-5所示为硫酸浓度对阳极氧化膜质量的影响。硫酸浓度高,效率反而低,即获得一定厚度阳极氧化膜的电耗大。由图7-5也可以看出,氧化膜的极限厚度,随着硫酸浓度的提高而明显减薄,因此,如生产较厚的阳极氧化膜,在其他工艺条件不变的情况下应适当降低硫酸浓度。

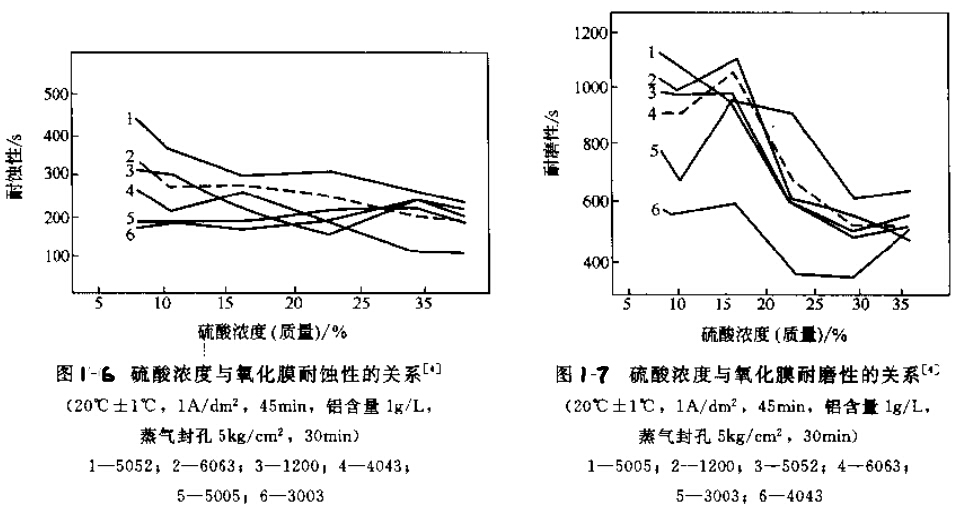

硫酸浓度对阳极氧化膜耐蚀性和耐磨性的影响分别如图1-6和图1-7所示。一般来说,随着硫酸浓度的增加,膜的耐蚀性和耐磨性均下降。耐蚀性近似线性递减,耐磨性从15%硫酸浓度为界,大于这个浓度后,随着浓度的增加,下降幅度增大。但如果硫酸浓度太低。电解所需的电压则很高,电能消耗大,且得到的阳极氧化膜发灰,亮度下降,着色性能也较差。

硫酸浓度对封孔也有较大影响。对建筑用6063铝合金型材,采用一般阳极氧化工艺条件和冷封孔常用工艺。Ni2+:1一1.5g/L,F:0.3-0.5g/L,pH二5.8-6.5,温度:27-300t、时间:15^-18min。当硫酸浓度超过220g/L时,冷封孔质量不合格(见图1-8),表面出现粉霜。这是因为硫酸浓度太高时,特别是在电流密度亦较高的情况下,将会使膜层中的SO:含量增加,使膜变得松散,另外硫酸浓度高,对阳极氧化膜的溶解作用大,氧化膜膜孔锥度大、外层孔径增大.使封孔困难。

更多文章链接:《简述普通阳极氧化与快速阳极氧化比较》

相关标签:阳极氧化,氧化膜

相关资讯

同类文章排行

- 我们擅长做的滚花工艺有哪些方法和形式

- 一起探讨铝件、铝件加工方法

- 【诚聘】数控车床师傅!

- 耳壳,耳机耳壳,戴式耳机外壳,海晟9年精密的cd纹高光

- 新上线!海晟五金企业PPT展示页面

- 学习笔记:铝氧化着色工作经验

- 阳极氧化预处理工艺更新

- 大朗铝硬质氧化表面处理核心的技术与铝氧化加工处理

- 阳极氧化与化学氧化的异同

- 阳极氧化处理在近几年中没有实质性的突变

最新资讯文章

- 我们擅长做的滚花工艺有哪些方法和形式

- 数控车床是什么?

- 一起探讨铝件、铝件加工方法

- 什么是镜头圈?

- 旋钮应用在不同领域中

- 什么是车床加工?

- 【诚聘】数控车床师傅!

- 装饰件,装饰片,精美的装饰件怎能让人不心动

- 电脑锣与CNC的区别?

- 电脑锣是cnc吗?

您的浏览历史